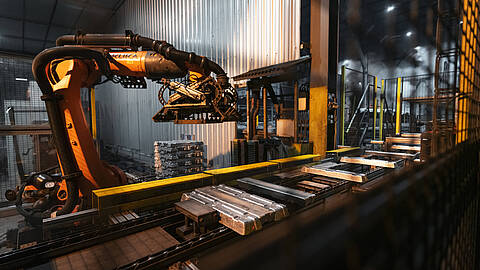

Roboterpalettierung von Aluminium-Barren

Unser Kunde: Saker spol. s.r.o. – o.z. Alusak

Alusak wurde 2006 als Spin-off der Saker-Gruppe gegründet und fokussiert sich auf die Verarbeitung von Aluminiumabfällen und die Herstellung von Aluminiumlegierungen. Im Jahr 2008 führte das Unternehmen eine wichtige Innovation ein, indem es Tiegelöfen durch die Technologie von Drehschmelzöfen ersetzte, was zu einer Steigerung der Produktionskapazität und einer verbesserten Legierungsqualität führte. Das Unternehmen entwickelte diese Technologie weiter und investierte in moderne Verbrennungs- und Filtersysteme, um einen umweltfreundlichen Betrieb zu gewährleisten.

Palettierung von Barren aus Aluminiumabfällen

Das automatisierte Verfahren zur Palettierung von Barren ist eine innovative Lösung zur Steigerung der Effizienz der industriellen Produktion. Saker s.r.o., o.z. Alusak, musste diese moderne Technologie einführen, um die manuelle Arbeit zu minimieren, die Produktivität zu maximieren und eine gleichbleibende Qualität der hergestellten Produkte zu gewährleisten. Das Projekt umfasst ein umfassendes System von der Entnahme der Barren vom Gießband bis zur Endverpackung.

Projektbeschreibung

Der gesamte Arbeitsplatz mit dem KUKA-Roboter befindet sich am Ende der bestehenden Förderanlage. Die Aluminiumbarren gelangen nach und nach über einen Kettenförderer durch die Kühlwasserzone zum Anfang der Roboterlinie. Die einzelnen Barren haben während des Gießvorgangs eine teilweise variable Größe und Gewicht.

Der Eingangsförderer des gesamten Arbeitsplatzes ist mit Elementen ausgestattet, die die Größe der einzelnen Barren in Echtzeit bewerten. Aufgrund der Trapezform der Barren wird jeder zweite Barren (pro gestapelter Schicht) vor der Ankunft am Sammelplatz vom Roboter gedreht, so dass die fünf Barren immer eine vollständige Fläche bilden. Die Schichten der Barren werden vom Roboter kreuzweise übereinander gestapelt, um eine ausreichende Stabilität zu gewährleisten. Die Anzahl der Schichten wird vom Bediener im Voraus in das Roboterprogramm eingegeben. Jede gestapelte Schicht wird automatisch gewogen.

Im Falle einer Roboterstörung wird die Produktion fortgesetzt, ohne dass das Gießband angehalten werden muss, indem am Ende des Förderers ein Tablett zum manuellen Falten angebracht wird.

Die Liniensteuerung ist über einen Kommunikationsbus mit einem übergeordneten System für eine effiziente Produktionssteuerung und Echtzeitüberwachung verbunden. Die automatische Speicherung der Anlagendaten auf der Seite des SPS-Steuerungssystems im Falle eines Kommunikationsausfalls gewährleistet die Sicherheit der Anlage auch bei außergewöhnlichen Ereignissen. Es dient zum Abtransport der fertigen Blocklagen aus der Ausgangstür, als Puffer für die fertige Produktion und auch als Bandabnahmepunkt. Der gesamte Bereich des Auslaufbandes ist für die verschiedenen Verwendungszwecke optimiert, nicht nur für den Automatikbetrieb, sondern auch für den einfachen und sicheren Zugang des Bedieners.

Unsere technische Lösung erfüllte die Anforderungen des Kunden, die Produktivität der Produktion zu steigern, sehr mühsame manuelle Arbeit zu eliminieren, Verluste durch falsche Handhabung zu minimieren und eine gleichbleibende Qualität des Ausgangsprodukts zu gewährleisten.

Unser Kunde sagt:

» Von Anfang an waren wir mit dem professionellen Ansatz von Blumenbecker zufrieden.

Und obwohl die Lösung nicht einfach war (angesichts unserer Produktion), wurde alles auf Anhieb und pünktlich fertiggestellt. «